Kawat Kimpalan Aluminium

ER5087 Magnesium aluminium kimpalan

5087 adalah kira-kira 4.5% logam pengisi aluminium magnesium ditambah mikro ZR yang bertindak sebagai penindas bijirin, mempunyai kekuatan tinggi, rintangan kakisan yang sangat baik, harta lentur yang lebih baik dan rintangan yang sangat baik dari sensitiviti retak panas, disyorkan untuk mengimpal aloi aluminium 5000, 6000, 6000. Terutamanya digunakan dalam kapal, kemudahan luar pesisir, tangki simpanan, pengangkutan kereta api, kereta api berkelajuan tinggi, kereta dan industri lain.

Penerangan Produk

ER5087 Magnesium aluminium kimpalan wayar - Penyelesaian aloi ketepatan untuk logam ringan bergabung

Ciri -ciri produk

- Kestabilan Komposisi: Direkayasa untuk mengekalkan nisbah magnesium dan aluminium yang konsisten, mengurangkan kecacatan dalam kimpalan.

- Rintangan kakisan: Menyediakan rintangan yang boleh dipercayai terhadap pengoksidaan dan kemerosotan alam sekitar dalam aplikasi marin dan automotif.

- Kebolehpecutan: Dioptimumkan untuk proses kimpalan TIG dan MIG, memastikan gabungan yang lancar dan spatter minimum semasa menyertai operasi.

Penerangan Produk

ER5087 Kawat kimpalan aluminium magnesium secara khusus dirumuskan untuk menyertai aloi aluminium-magnesium kekuatan tinggi. Unsur -unsur aloi seimbang untuk menyokong kestabilan arka yang konsisten dan kedalaman penembusan, terutamanya sesuai untuk struktur laut, kerangka pengangkutan, dan komponen perindustrian ringan.

Kawat itu dihasilkan di bawah kepatuhan yang ketat kepada piawaian AWS A5.10, memastikan ketepatan dimensi dan konsistensi kimia. Disahkan untuk proses kimpalan industri, ER5087 membolehkan kawalan yang tepat ke atas pembentukan manik dan sifat metalurgi, mengurangkan keperluan penamat pasca kimpalan dan mengekalkan integriti struktur.

Spesifikasi Teknikal

| Parameter | Nilai |

| Jenis aloi | Aluminium-Magnesium |

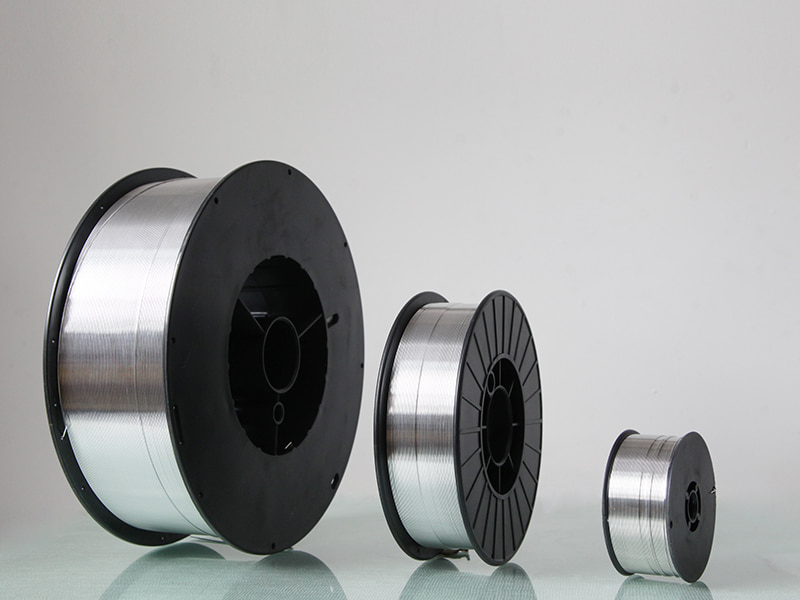

| Diameter | 1.2mm, 1.6mm |

| Kekuatan tegangan | 260-300 MPa |

| Pemanjangan | 12-18% |

| Julat lebur | 580-640 ° C. |

| Standard | AWS A5.10 ER5087 |

Aplikasi

Kawat kimpalan ini sesuai untuk senario perindustrian berikut:

- Struktur kapal laut, termasuk badan dan dek yang dibuat dari aloi aluminium siri 5xxx

- Casis automotif dan bingkai ringan yang memerlukan rintangan kakisan dan integriti struktur

- Peralatan perindustrian dan tangki penyimpanan yang direka dengan kepingan aloi aluminium-magnesium

Soalan Lazim

Proses kimpalan apa yang serasi dengan dawai ER5087?

ER5087 bersesuaian dengan proses kimpalan MIG (GMAW) dan TIG (GTAW). Untuk kimpalan MIG, komposisi gas perisai yang betul, seperti campuran argon atau argon-helium tulen, memastikan kestabilan arka yang optimum dan penembusan.

Bolehkah dawai kimpalan ER5087 digunakan untuk aplikasi air masin?

Ya, ER5087 mengandungi magnesium dalam kepekatan terkawal, yang meningkatkan rintangan kakisan, menjadikannya sesuai untuk struktur laut dan pantai yang terdedah kepada persekitaran air masin.

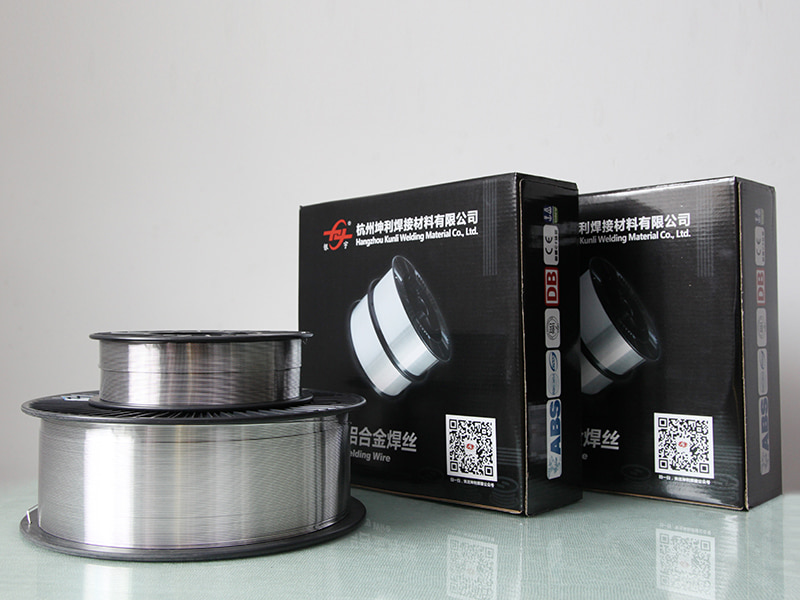

Apakah pertimbangan penyimpanan dan pengendalian untuk dawai ER5087?

Simpan dawai dalam persekitaran yang dikawal oleh suhu untuk mengelakkan pengoksidaan permukaan. Elakkan ubah bentuk mekanikal semasa pengangkutan, dan mengekalkan kili asal atau pembungkusan sehingga digunakan untuk memastikan konsistensi prestasi kimpalan.

ER5087 Magnesium aluminium kimpalan

Datang dari China,

Pemasaran Kepada Dunia.

-

30+

DIGUNAKAN DALAM SEKTOR TEKNOLOGI INDUSTRI BERAT

-

35

TAHUN PENGALAMAN PENYELIDIKAN DAN PEMBANGUNAN

-

200+

INSTITUSI R&D BERSKALA BESAR KOPERASI

-

20+

NEGARA PERDAGANGAN GLOBAL DAN WILAYAH

Datang dari China,

Pemasaran Kepada Dunia.

Lebih daripada 90% pengendali lapangan kami mempunyai latar belakang pendidikan profesional dan teknikal, dan mempunyai pengalaman bertahun-tahun dalam pemprosesan dan pemasangan peralatan. Justru kerana pasukan yang bersatu, berdedikasi, perintis, mahir dan berpengalaman inilah teknologi dan produk syarikat boleh dikemas kini dan dipertingkatkan secara berterusan.

Hantar Mesej kepada Kami

Produk Berkaitan

-

Lihat Lagi

Lihat Lagi

5154 Kawat aloi aluminium

-

Lihat Lagi

Lihat Lagi

ER4043 Silicon Aluminium Wire Wire

-

Lihat Lagi

Lihat Lagi

ER4047 aluminium mig wire wire

-

Lihat Lagi

Lihat Lagi

ER5154 Al-Mg Alloy Wire

-

Lihat Lagi

Lihat Lagi

ER5087 Magnesium aluminium kimpalan

-

Lihat Lagi

Lihat Lagi

Kawat kimpalan aluminium ER5183

-

Lihat Lagi

Lihat Lagi

ER5356 Kawat kimpalan aluminium

-

Lihat Lagi

Lihat Lagi

ER5554 Kawat kimpalan aluminium

-

Lihat Lagi

Lihat Lagi

Kawat kimpalan aluminium ER5556

-

Lihat Lagi

Lihat Lagi

Kawat kimpalan aluminium ER1100

-

Lihat Lagi

Lihat Lagi

ER5754 Kawat kimpalan aluminium

-

Lihat Lagi

Lihat Lagi

ER2319 Kawat kimpalan aluminium

::: Berita Terakhir :::

-

Memilih Kawat Kimpalan Aluminium yang betul: Membandin...

Sep 11, 2025

Memahami kawat kimpalan aluminium Apakah wayar kimpalan aluminium? Kawat kimpalan aluminium adalah bahan yang boleh digunakan dala...

-

ER4043 Silicon Aluminium Welding Wire Wire Guide and A...

Sep 06, 2025

Pengenalan Dalam kimpalan perindustrian moden, ER4043 Silicon Aluminium Wire Wire telah menjadi bahan pengisi yang digunakan ...

-

Panduan Komprehensif ke ER5356 Kawat Kimpalan Aluminiu...

Sep 06, 2025

1. Pengenalan Dalam pembuatan perindustrian moden, aluminium digunakan secara meluas kerana kekuatannya yang ringan, tinggi, dan rintangan ...

-

Panduan Komprehensif untuk Kawat Kimpalan Aluminium

Sep 06, 2025

1. Pengenalan Kawat kimpalan aluminium adalah bahan pengisi yang sangat diperlukan dalam kimpalan moden, terutamanya digunakan...

-

Pemilihan Kawat dan Panduan Kimpalan Kimpalan Aluminiu...

Sep 05, 2025

Pengenalan Kimpalan aluminium , sebagai teknologi utama dalam pembuatan moden, digunakan secara meluas dalam aeroangkasa, pembuatan a...

-

Aluminium Mig Wire Manufacturers: Apa yang mereka tawa...

Sep 03, 2025

Dalam dunia fabrikasi logam yang menuntut, mencapai kimpalan aluminium integriti yang konsisten bergantung pada faktor-faktor yang sering ters...

Sambungan Maklumat Industri

Maklumat lanjut tentang ER5087 Magnesium aluminium kimpalan

Bagaimana mengoptimumkan parameter kimpalan ER5087 Kimpalan Kimpalan ? Perbandingan Pulse Mig dan Tig Proses

1. Titik utama untuk mengoptimumkan parameter kimpalan ER5087 Welding Wire

1. Faktor yang mempengaruhi parameter teras

Semasa/voltan

Proses MIG: arus yang lebih tinggi (180-250A) dan voltan (18-24V) diperlukan untuk memastikan kedalaman penembusan, tetapi arus yang berlebihan harus dielakkan untuk menyebabkan terbakar (Pulse Mig disyorkan untuk plat nipis).

Proses TIG: Sambungan positif DC (DCEN), julat semasa 150-200A, kawalan yang lebih tepat, sesuai untuk plat nipis atau kimpalan ketepatan.

Kelajuan Makan Kawat (MIG)

Positif berkorelasi dengan arus, biasanya 4-8m/min, perlu memadankan ketidakstabilan kolam cair (magnesium dan aluminium mudah dioksida, dan perlu sedikit lebih cepat daripada dawai kimpalan keluli).

Perisai Gas

Gas campuran yang disyorkan: AR 30-50% Dia (dia meningkatkan input haba dan meningkatkan kedalaman penembusan); AR tulen boleh digunakan untuk TIG plat nipis.

Kadar aliran: 15-20L/min (MIG memerlukan aliran yang lebih tinggi untuk mencegah lubang udara).

2. Pengoptimuman penyesuaian proses

Kelebihan Pulse Mig:

Kurangkan input haba, mengurangkan penyejatan magnesium dan ubah bentuk, sesuai untuk plat sederhana dan tebal (seperti casis kereta).

Contoh Parameter: Base semasa 80A/puncak semasa 220A, frekuensi 50-100Hz.

Kelebihan TIG:

Tiada spatter, kimpalan yang indah, sesuai untuk bahagian -bahagian aeroangkasa ketepatan (seperti kimpalan pengedap kabin).

Memerlukan permulaan arka frekuensi tinggi dan hentian gas yang tertunda (untuk melindungi kolam cair magnesium-aluminium).

2. Perbandingan proses Pulse Mig dan TIG

| Aspek perbandingan | Pulse MIG | TIG |

|---|---|---|

| Input haba | Sederhana (nadi terkawal mengurangkan api puncak) | Rendah (sesuai untuk plat nipis, haz kecil) |

| Kelajuan kimpalan | Cepat (sesuai untuk automasi dan pengeluaran besar -besaran) | Lambat (operasi manual, berorientasikan ketepatan) |

| Kawalan penembusan | Lebih mendalam (dengan dia bercampur bantuan gas) | Cetek dan seragam (memerlukan pelbagai pas untuk plat tebal) |

| Kerumitan peralatan | Tinggi (memerlukan sumber kuasa nadi, pengumpan kawat) | Lebih rendah (tetapi memerlukan pengendali mahir) |

| Pencegahan kecacatan biasa | Keliangan (memerlukan pelindung gas yang ketat) | Retak (Panaskan hingga 120 ° C mengurangkan risiko retak sejuk) |

| Aplikasi biasa | Bahagian struktur automotif, pengeluaran massa plat sederhana tebal | Komponen ketepatan aeroangkasa, pembaikan plat nipis |

3. Cadangan Praktikal

Pretreatment bahan

Pembersihan menyeluruh (aseton degreasing berus keluli tahan karat untuk mengeluarkan filem oksida), kimpalan dalam persekitaran dengan kelembapan <60%.

Langkah Debugging Parameter

MIG: Pertama menetapkan kelajuan pemakanan dawai dan laraskan arus sehingga kolam cair stabil;

TIG: Mulailah dari arus rendah dan perhatikan kebolehkerjaan kolam cair.

Pokok keputusan pemilihan proses:

Pengeluaran besar -besaran/plat sederhana dan tebal → Pulse Mig (kecekapan tinggi);

Precision/nipis plat/kimpalan pembaikan → TIG (kualiti pertama).

4. Kes Permohonan Industri

Automobil Lightweighting: Sebuah syarikat kereta menggunakan Mig berdenyut (ER5087 AR/HE) untuk mengimpal bingkai pintu magnesium-aluminium, meningkatkan kelajuan kimpalan sebanyak 30% dan ubah bentuk <1mm.

Tangki Aeroangkasa: Proses TIG digunakan untuk mengimpal aloi magnesium-aluminium tebal 2mm, dan pad tembaga ditambah di belakang untuk mencapai pemeriksaan sinar-X sifar.