Kawat Kimpalan Aluminium

ER5154 Al-Mg Alloy Wire

Gred 5154, al-mg aloi aloi digunakan untuk mengikat kabel sepaksi untuk perisai, dengan prestasi yang baik.

Aplikasi utama: kabel sepaksi fleksibel, pelbagai kabel audio dan video, kabel isyarat kenderaan, kabel rangkaian, kabel penghantaran data dan sebagainya.

Penerangan Produk

ER5154 AL-MG ALLOY WIRE-Kawat aluminium-magnesium tahan kakisan untuk fabrikasi industri

Ciri -ciri produk

- Rintangan kakisan: Direkayasa dengan komposisi aluminium-magnesium untuk menentang pengoksidaan dan mengekalkan integriti struktur dalam persekitaran laut dan perindustrian.

- Kebolehpecutan: Dioptimumkan untuk proses kimpalan arka tungsten gas (GTAW) dan proses kimpalan arka logam gas (GMAW), memastikan kolam kimpalan yang stabil dan keliangan minimum.

- Kekuatan mekanikal: Mengekalkan kekuatan tegangan dan hasil yang sesuai untuk aplikasi struktur dalam fabrikasi ringan dan pemasangan logam lembaran.

Penerangan Produk

Kawat aloi ER5154 AL-MG direka untuk kimpalan ketepatan aloi aluminium-magnesium yang biasa digunakan dalam pembinaan kapal, kapal tekanan, dan panel badan automotif. Komposisi kimianya memastikan keseimbangan antara rintangan kakisan dan prestasi mekanikal, menyokong kebolehpercayaan struktur jangka panjang.

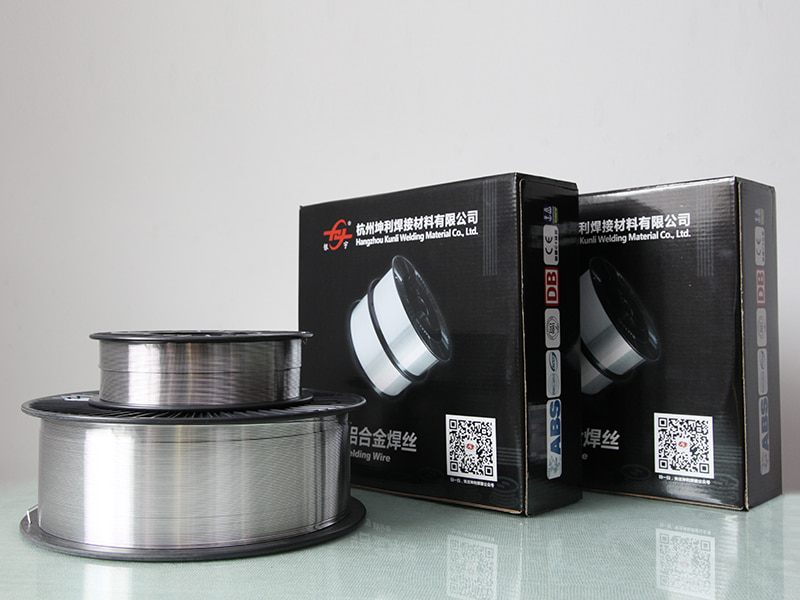

Dikeluarkan mengikut piawaian ASTM B535, wayar menjalani prosedur kawalan kualiti yang ketat termasuk pengesahan komposisi kimia dan pemeriksaan konsistensi dimensi. Keserasiannya dengan sistem kimpalan automatik dan manual membolehkan integrasi ke dalam aliran kerja fabrikasi industri dengan hasil yang boleh diramal.

Spesifikasi Teknikal

| Diameter | 0.8 mm / 1.0 mm / 1.2 mm |

| Komposisi Kimia (WT%) | Baki AL, Mg 4.5-5.5, Mn 0.5-1.0, Si ≤0.25, Fe ≤0.4 |

| Kekuatan tegangan | 260-310 MPa |

| Kekuatan hasil | 110-160 MPa |

| Pemanjangan | 12-20% |

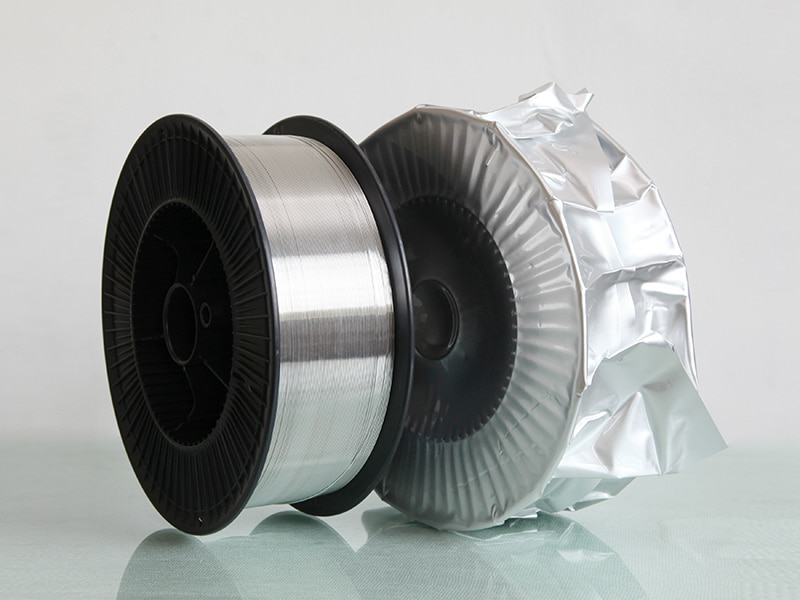

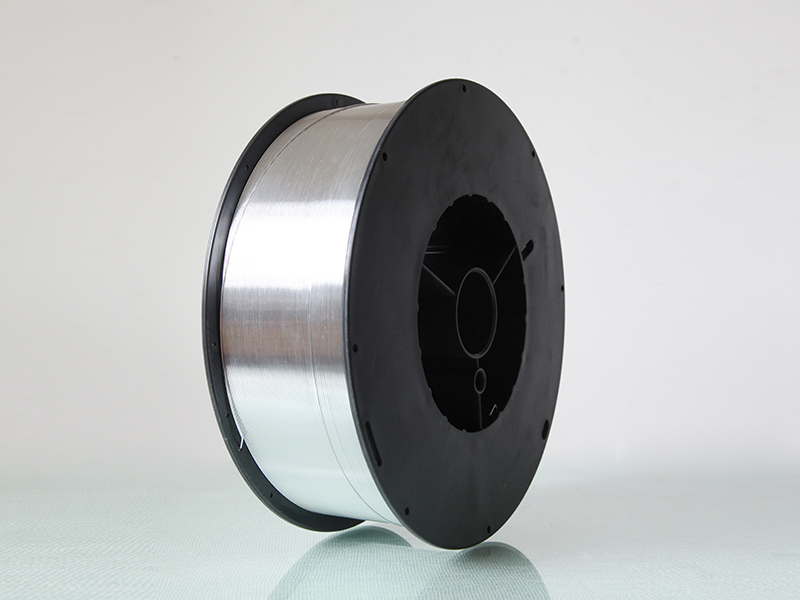

| Borang wayar | Kulat atau gegelung, pembungkusan standard 15-25 kg |

Aplikasi

Produk ini sesuai untuk senario perindustrian berikut:

- Struktur marin dan kapal pembinaan yang memerlukan rintangan kakisan yang tinggi

- Kapal tekanan dan tangki simpanan yang direka dari aloi aluminium-magnesium

- Komponen automotif dan aeroangkasa menuntut kimpalan ringan namun tahan lama

Soalan Lazim

Proses kimpalan apa yang serasi dengan dawai aloi ER5154 al-Mg?

Kawat ER5154 serasi dengan kimpalan arka tungsten gas (GTAW/TIG) dan kimpalan arka logam gas (GMAW/MIG). Ia menghasilkan kimpalan yang stabil dengan keliangan minimum dan sesuai untuk kedua -dua operasi kimpalan manual dan automatik.

Bagaimanakah ER5154 berfungsi dalam persekitaran laut?

Komposisi aluminium-magnesium dawai menyediakan rintangan kakisan yang dipertingkatkan terhadap pendedahan air masin. Ia mengekalkan integriti struktur dan menghalang kakisan pitting atau intergranular dalam aplikasi marin apabila prosedur kimpalan yang betul diikuti.

Apakah piawaian dan pensijilan yang dipatuhi oleh ER5154?

ER5154 dihasilkan mengikut ASTM B535 dan memenuhi keperluan komposisi kimia dan keperluan harta mekanikal untuk bahan kimpalan aluminium-magnesium. Ujian batch memastikan pematuhan piawaian industri untuk kekuatan tegangan, kekuatan hasil, dan pemanjangan.

ER5154 Al-Mg Alloy Wire

Datang dari China,

Pemasaran Kepada Dunia.

-

30+

DIGUNAKAN DALAM SEKTOR TEKNOLOGI INDUSTRI BERAT

-

35

TAHUN PENGALAMAN PENYELIDIKAN DAN PEMBANGUNAN

-

200+

INSTITUSI R&D BERSKALA BESAR KOPERASI

-

20+

NEGARA PERDAGANGAN GLOBAL DAN WILAYAH

Datang dari China,

Pemasaran Kepada Dunia.

Lebih daripada 90% pengendali lapangan kami mempunyai latar belakang pendidikan profesional dan teknikal, dan mempunyai pengalaman bertahun-tahun dalam pemprosesan dan pemasangan peralatan. Justru kerana pasukan yang bersatu, berdedikasi, perintis, mahir dan berpengalaman inilah teknologi dan produk syarikat boleh dikemas kini dan dipertingkatkan secara berterusan.

Hantar Mesej kepada Kami

Produk Berkaitan

-

Lihat Lagi

Lihat Lagi

5154 Kawat aloi aluminium

-

Lihat Lagi

Lihat Lagi

ER4043 Silicon Aluminium Wire Wire

-

Lihat Lagi

Lihat Lagi

ER4047 aluminium mig wire wire

-

Lihat Lagi

Lihat Lagi

ER5154 Al-Mg Alloy Wire

-

Lihat Lagi

Lihat Lagi

ER5087 Magnesium aluminium kimpalan

-

Lihat Lagi

Lihat Lagi

Kawat kimpalan aluminium ER5183

-

Lihat Lagi

Lihat Lagi

ER5356 Kawat kimpalan aluminium

-

Lihat Lagi

Lihat Lagi

ER5554 Kawat kimpalan aluminium

-

Lihat Lagi

Lihat Lagi

Kawat kimpalan aluminium ER5556

-

Lihat Lagi

Lihat Lagi

Kawat kimpalan aluminium ER1100

-

Lihat Lagi

Lihat Lagi

ER5754 Kawat kimpalan aluminium

-

Lihat Lagi

Lihat Lagi

ER2319 Kawat kimpalan aluminium

::: Berita Terakhir :::

-

Cara Menyimpan Kawat Kimpalan ER5183 untuk Mengekalkan...

Jan 07, 2026

Mana-mana pengimpal yang berpengalaman telah merasakan keterukan menangani keliangan, kimpalan rapuh atau penembusan manik yang tidak sekata w...

-

ER5183 Wayar Kimpalan lwn. ER5356: Bilakah Anda Harus ...

Jan 05, 2026

Dalam dunia khusus fabrikasi aluminium, memilih logam pengisi yang betul adalah keputusan kejuruteraan kritikal yang menentukan integriti stru...

-

Faktor Utama yang Perlu Dipertimbangkan Apabila Memili...

Jan 02, 2026

Pengimpal dan fabrikasi mahir tahu bahawa kunci kepada kimpalan Aluminium yang kuat bermula dengan baik sebelum arka dinyalakan. Apabila beker...

-

Cara Mengoptimumkan Tetapan Kimpalan Anda Apabila Meng...

Dec 31, 2025

Bekerja dengan aluminium memberikan cabaran unik yang dihadapi oleh ramai pengimpal setiap hari. Apabila anda memilih Kawat Kimpalan Alumi...

-

Bagaimana Pemilihan Reka Bentuk Bersama Mempengaruhi P...

Dec 29, 2025

Semasa memasang struktur aluminium, pengimpal mesti berhati-hati memilih logam pengisi yang melengkapkan sambungan tertentu, kerana keputusan ...

-

Aloi Aluminium Yang Berfungsi Baik dengan Wayar Kimpal...

Dec 26, 2025

Dalam fabrikasi aluminium moden, memilih bahan pengisi yang betul-betul menentukan sama ada struktur yang dikimpal berfungsi seperti yang dima...

Sambungan Maklumat Industri

Maklumat lanjut tentang ER5154 Al-Mg Alloy Wire

Permohonan ER5154 ALUMINUM-MAGNESIUM ALLOY WIRE WIRE dalam pembuatan kapal dan pengoptimuman proses kimpalan

1. Keperluan teras pembinaan kapal untuk dawai kimpalan ER5154

Padanan Bahan:

ER5154 (Al-Mg3.1-3.9%) serasi dengan komposisi bahan induk aloi aluminium marin 5083/5086 untuk mengelakkan kakisan elektrokimia.

Kelebihan Prestasi:

Rintangan yang tinggi terhadap kakisan air laut (elemen Mg membentuk filem oksida padat), ketumpatan rendah (ringan), ketangguhan suhu rendah yang baik (berkenaan dengan kapal kutub).

2. Senario dan kes aplikasi biasa

Kimpalan Struktur Hull: Kimpalan MIG Deck, Bulkheads, Plat Side dan Bahagian Lain.

Bahagian Khas: Persekitaran suhu rendah kimpalan tangki penyimpanan gas asli cecair (LNG).

Medan Penyelenggaraan: Pembaikan Kimpalan Kawasan Kakisan Magnesium dan Aluminium Bahagian Hull.

3. Analisis kesukaran proses kimpalan

Masalah filem oksida:

Filem Al₂o₃ (titik lebur 2050 ℃) di permukaan aloi aluminium-magnesium membawa kepada kecenderungan ketidakpatuhan, dan perlindungan argon kesulitan tinggi (≥99.99%) diperlukan.

Kepekaan retak panas:

Kandungan magnesium yang tinggi terdedah kepada keretakan pemejalan, dan input haba perlu dikawal (cadangan: 80-120A, 20-25V).

Kecacatan keliangan:

Perubahan secara tiba -tiba dalam kelarutan hidrogen menyebabkan liang -liang, dan pembersihan yang ketat diperlukan sebelum kimpalan (aseton degreasing degreased keluli tahan karat rawatan berus).

4. Langkah -langkah utama untuk pengoptimuman proses

Pengoptimuman Parameter:

Pulse Mig Welding: Frekuensi 50-150Hz, Base Current 60A, Puncak Current 180A, mengurangkan input haba.

Reka Bentuk Kimpalan Multi-Pass: Suhu interlayer dikawal di bawah 100 ℃ (untuk mengelakkan pemendakan fasa Mg₂SI yang dipeluk).

Adaptasi Peralatan dan Waystables:

Gunakan pengumpan dawai push-pull (seperti pistol push-pull Fronius), diameter dalaman muncung konduktif ≥ 1.5 kali diameter dawai kimpalan.

Nisbah Gas Perlindungan: AR 30% Dia meningkatkan kestabilan arka (sesuai untuk kimpalan plat tebal).

Kawalan Kualiti:

Ujian tidak merosakkan: Pengesanan kecacatan sinar-X (porositi ≤ 3%), ujian penembusan (keretakan permukaan).

5. Perbandingan kesan aplikasi sebenar

Data kes: Selepas limbungan kapal mengamalkan proses yang dioptimumkan:

Kecekapan kimpalan meningkat sebanyak 25% (kelajuan kimpalan tunggal mencapai 50cm/min);

Kekuatan tegangan kimpalan ≥ 290MPa (mencapai lebih daripada 90% bahan induk);

Ujian semburan garam selama 500 jam tanpa pitting (selaras dengan piawaian DNV-GL).